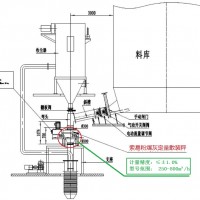

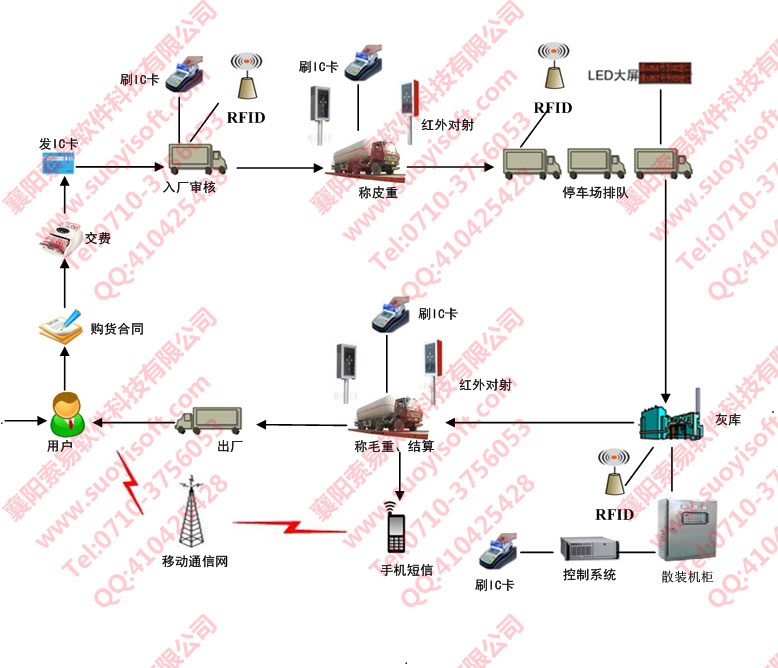

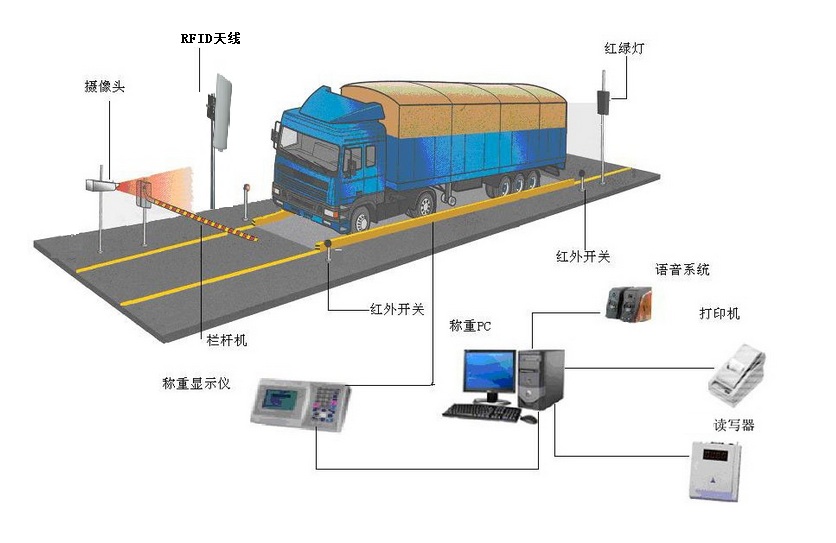

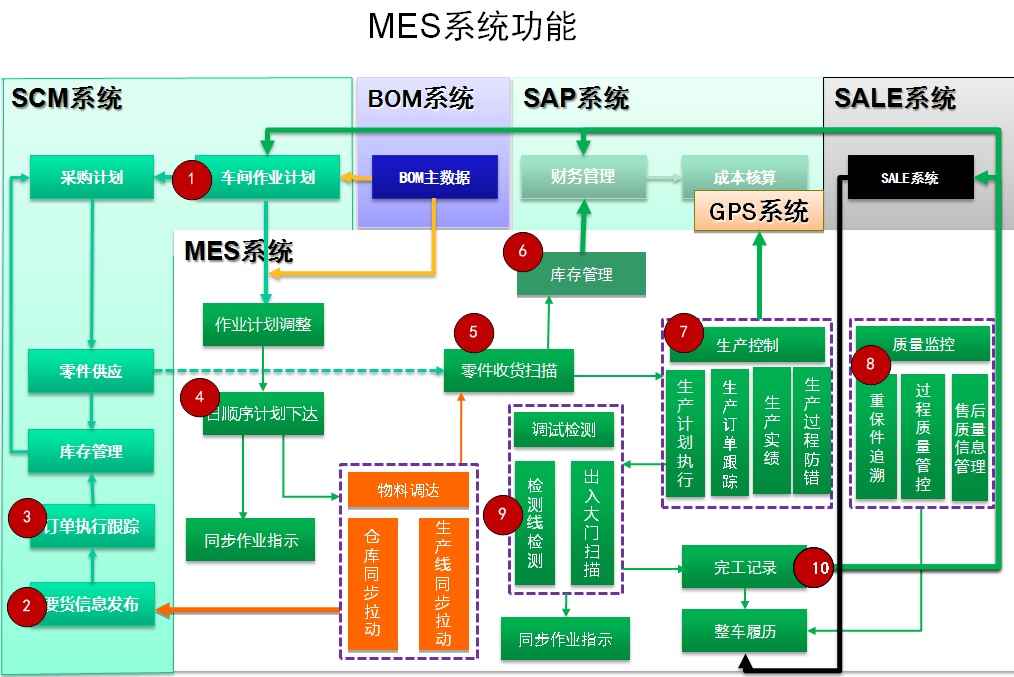

一、 现状 目前在火力发电厂粉煤灰生产销售中,粉煤灰装灰环节自动化和智能化程度低、工人工作环境差。整个装灰环节普遍以人工手动操作为主,存在效率低、受人为因素干扰大、工人劳动强度高、安全事故频发等诸多问题: 1、由于灰库装灰与磅房计量环节分离且计量与控制手段落后,导致装车难以精确定量,单次装车存在少装或多装现象; 2、为避免超载,单车重复装卸的情况较为普遍,特别在道路限载检查严格地区,这种现象格外突出; 3、粗放控制和管理带来的二次扬尘污染和资源浪费等问题,成为制约火力发电厂绿色发展的主要问题之一。 二、 改造方案 改造内容:将现场的下料管道中加装索易粉体质量流量计;散装控制系统更换成索易粉体质量流量计控制系统,并与粉煤灰销售管理IC卡系统进行对接。 方案说明:现场改造,正常2~3天完成,改造期间,采用备用其它下料系统装车,不影响现场正常生产。 1、改造后现场示意图: 2、安装步骤: 2.1 将手动插板阀关闭,将气动开关阀尽量提高; 2.2气动开关阀后加装充气箱,充气箱出口方向相邻,其中一个出口后依次连接下料溜管、叶轮给料机以及秤体,最后接入散装机,秤体出口为∅300圆形出口,散装机入口也应为∅300的圆口,方便连接;另一个出口通过溜管后接入叶轮给料机,然后连接后续其他设备; 2.3 料库库底应有充气流化管线,下料口附近也应布置有充气流化口,方便下料时的充气流化; 2.4 现场施工前应核实图示空间尺寸并提供叶轮给料机及现场开关阀的法兰尺寸,方便后期制作相关连接件。 三、 索易粉体散装秤改造后达到的效果: 散装速度加快,计量精度提高。实现一次灌装到位,提高发运效,减少现场造作人工作量,并减少现场人员劳动力。 工作环境大大改善。减少现场的灰尘,操作员直接电脑操作定量装车,杜绝溢料现象,也消除了驾驶员为避免超载罚款重复装卸的情况。 提高相关环节工作效率,提高企业的经济效益,提高企业的管理信息化水平和企业社会形象。 消除由于人为因素出现的出厂粉煤灰误差,防止各项漏洞: (1)远程设定装车量、远程启动装车,开始进行下料。 (2)中途可现场暂停装车,进行更换装车口。 (3)更换装车口完成后,点击现场下料按钮,开始继续下料装车。 (4)当物料累计量等于粉煤灰销售管理IC卡系统设定下料量或中控设定下料量,设备自动停止下料。 (5)实时装车信息上传,例如,实时流量、已装物料量。 (6)装车记录上传,每日累计装车量。 (7)可与粉煤灰销售管理系统对接,实现刷卡给系统允许装车信号,未刷卡无法进行装车。 四、 产品优势: 1、放散犹如“加油站”要多少,放多少。 直接设定装车吨数,完成放散阀门自动关闭,一次定量灌装到位,提高散装发运效率,避免超载及重复装卸。 2、一键启动,自动充装。自助式下料,一次充装。 3、放散过程自动平稳。 避免人为放散控制不准料量出现水泥“放冒”现象,减少环境污染,改善了作业环境。 4、改造简单方便。 安装高度仅需700mm,改造周期短,仅需1-2天。 5、投资少,维护成本低。 投资少,免维护、无冒灰、即装即走,智能操作。